Proyectos

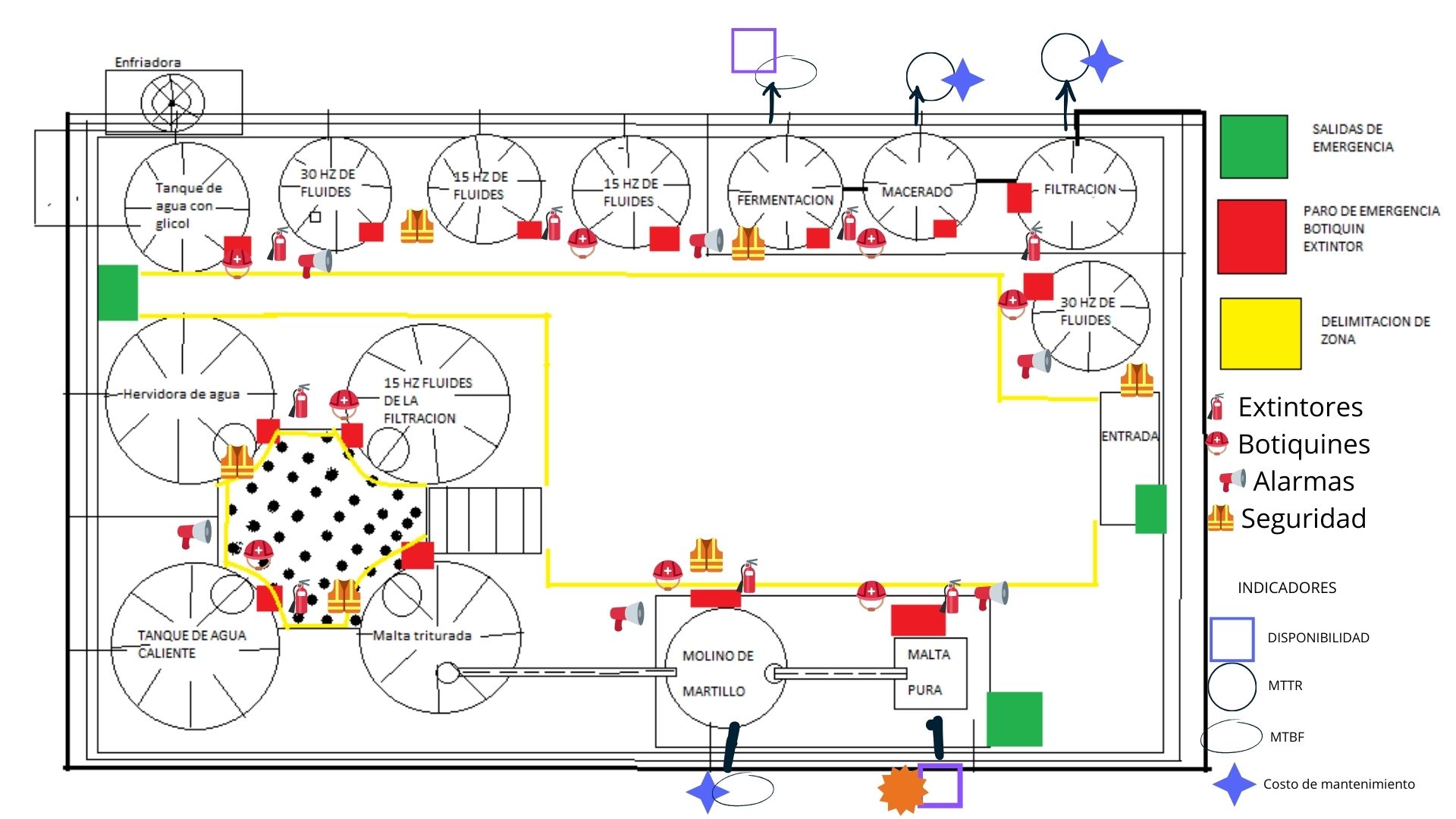

En nuestra empresa, hemos llevado a cabo una serie de proyectos clave que destacan nuestro compromiso con la excelencia en mantenimiento, seguridad e higiene en el sector agroindustrial. Entre estos proyectos, hemos desarrollado y optimizado layouts estratégicos para mejorar la disposición y eficiencia de los espacios industriales, asegurando una operación fluida y segura. Además, hemos implementado indicadores de mantenimiento avanzados que permiten una evaluación precisa de la fiabilidad y eficiencia de los equipos, facilitando la toma de decisiones informadas y la optimización de los procesos. En el ámbito de la gestión de calidad y medio ambiente, hemos trabajado en la aplicación de normas ISO 9001 y 14000, garantizando que nuestras operaciones cumplen con los más altos estándares internacionales en calidad y sostenibilidad. Nuestros proyectos en Sistemas de Gestión de Calidad (SGC) y Sistemas de Gestión Ambiental (SGA) han sido fundamentales para mejorar la eficiencia operativa y reducir el impacto ambiental. Para promover una cultura de seguridad, hemos creado infografías sobre la prevención de riesgos, proporcionando información clara y accesible sobre prácticas seguras en el entorno laboral. Además, hemos abordado la inocuidad alimentaria mediante la implementación de prácticas y procedimientos que aseguran la calidad y seguridad de los productos agroindustriales. Estos proyectos reflejan nuestro compromiso continuo con la mejora de la seguridad, la eficiencia y la calidad en todos los aspectos de nuestras operaciones.

Más de nuestros Proyectos

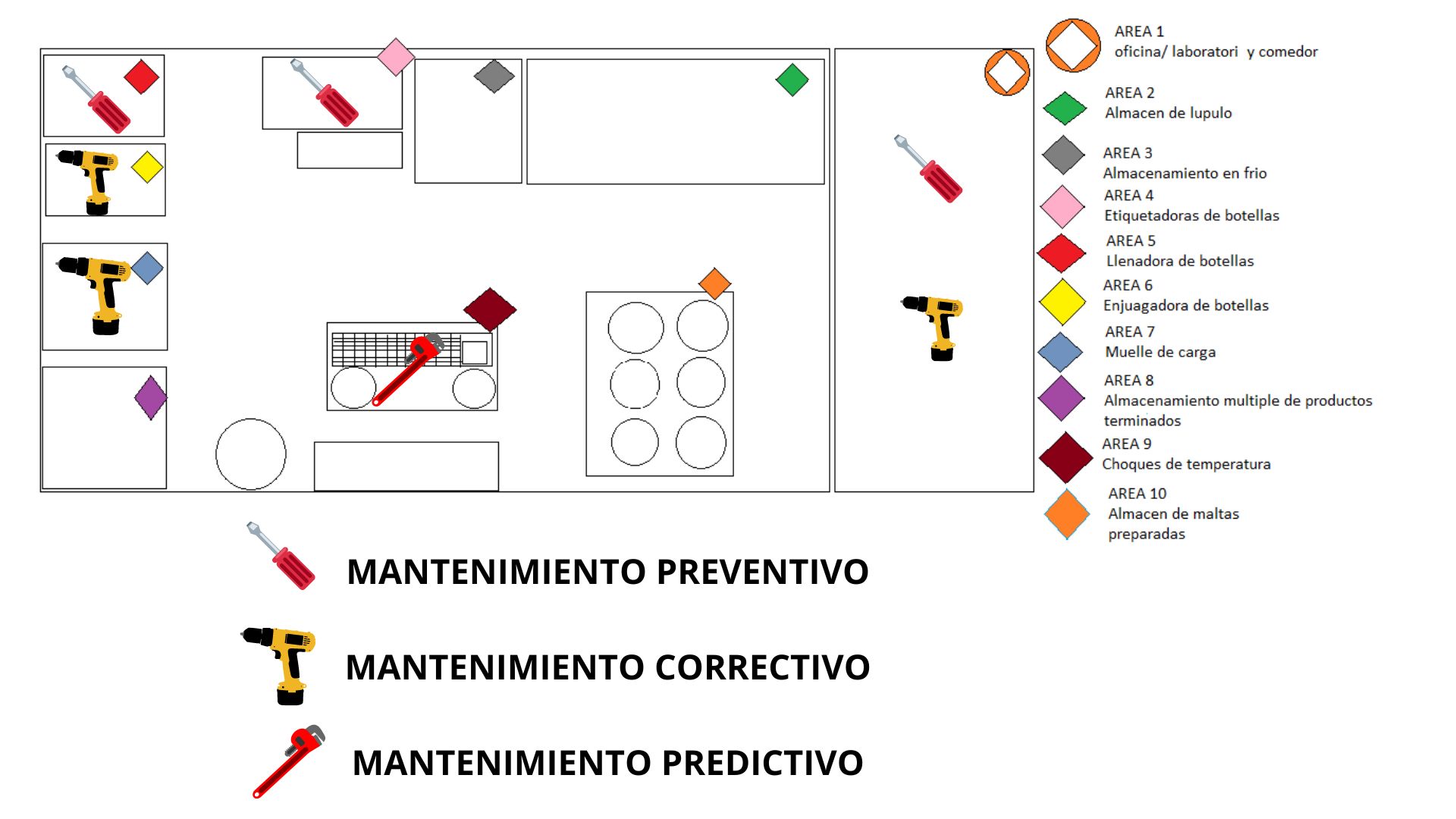

Los tipos de mantenimiento se pueden clasificar en varias categorías según su enfoque y propósito. Aquí están los principales tipos de mantenimiento:

1. Mantenimiento Correctivo: Se realiza después de que ocurre una falla para restaurar el funcionamiento del equipo. Puede ser no planificado (cuando la falla ocurre inesperadamente) o planificado (cuando se decide retrasar la reparación por razones estratégicas).

2. Mantenimiento Preventivo: Se lleva a cabo a intervalos regulares para reducir la probabilidad de fallos. Incluye inspecciones, ajustes, limpieza, lubricación y reemplazo de piezas según un calendario establecido.

3. Mantenimiento Predictivo: Se basa en la monitorización continua del estado y rendimiento del equipo para anticipar fallos antes de que ocurran. Utiliza técnicas como análisis de vibraciones, termografía, análisis de aceites y ultrasonidos.